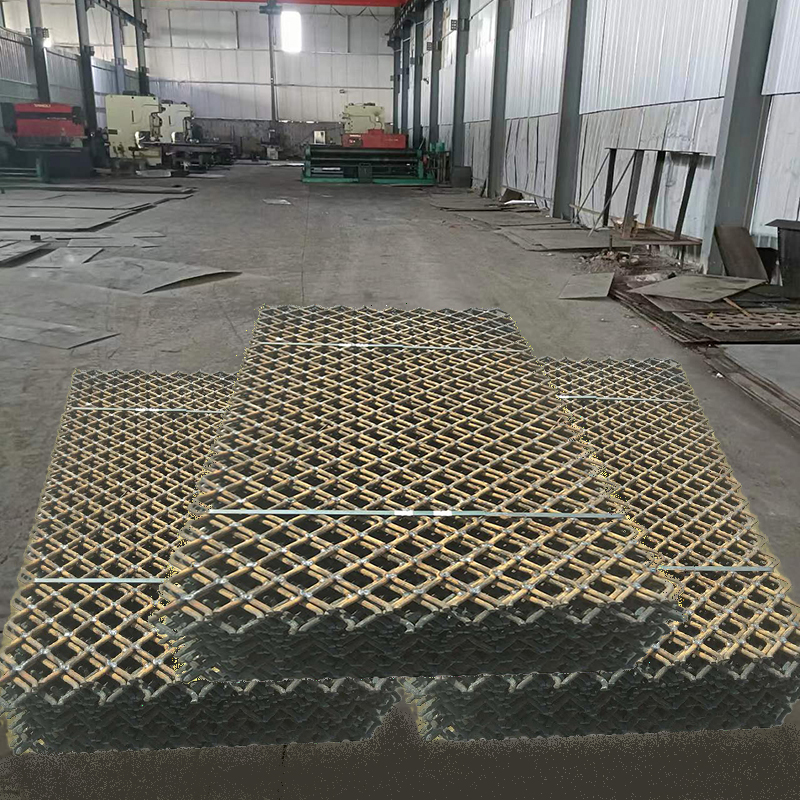

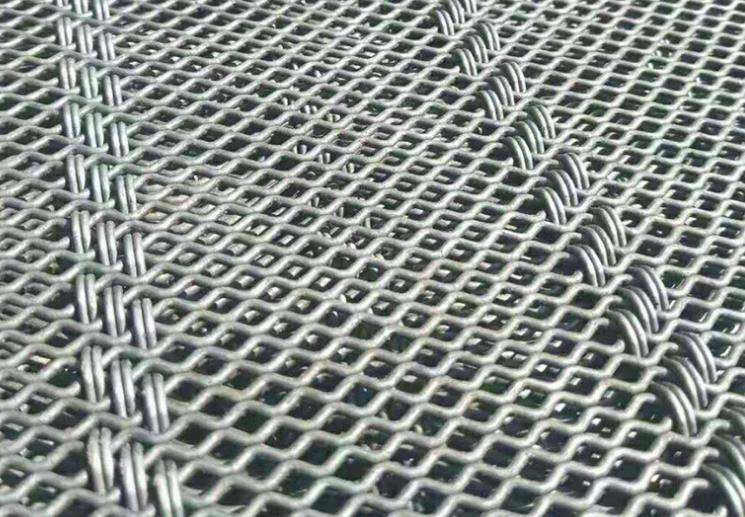

經過淬(cuì)火處理(lǐ)的(de)礦篩網在外觀上呈現出明顯的耐磨性和硬度提高,這一點在開采選礦企業的篩分過程中已經得到普遍認可。那麽,是什麽(me)原理導致了篩網鋼材的這種變化呢?

為了搞清(qīng)楚這個原理,我們可以先了解一下淬火的概念。

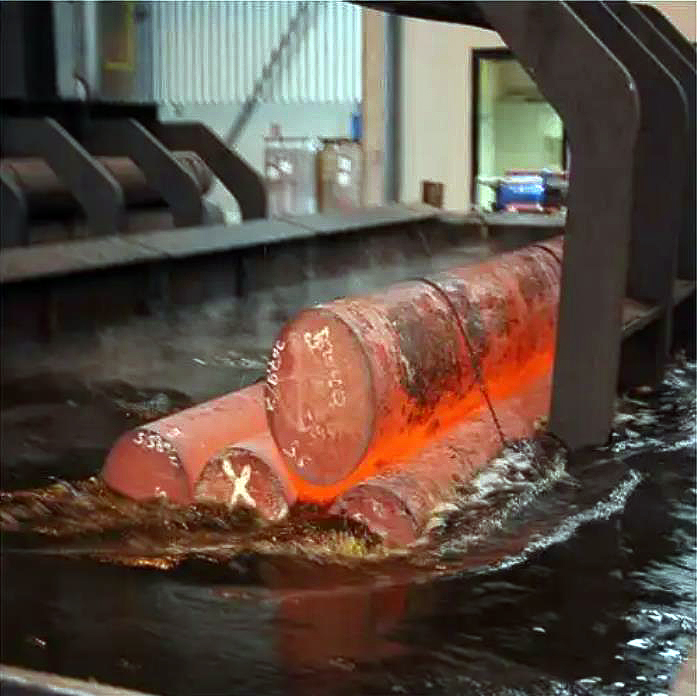

淬火是一種金屬熱處理工藝,它將金屬工件加熱到適當的(de)溫度並保持一段時(shí)間,然後迅速浸(jìn)入淬冷介質中進行快速冷卻(què)。

常用(yòng)的淬冷介質包括鹽水、水、礦物油和空氣等。淬火處理可以提高金屬工件的硬度和耐磨性,因此廣泛應(yīng)用於各種(zhǒng)工具、模具、量(liàng)具以及對表麵耐磨性要求(qiú)較高的零件,如齒輪、軋輥和滲碳零件等。

通過淬火與不同溫度的回火配合,可以顯著提高金屬的強度、韌性和疲(pí)勞強度,並獲得這些(xiē)性能之間(jiān)的整體匹配,以滿足不同的使用要求。

此外,淬火還(hái)可以使一些(xiē)特殊性能的鋼材(cái)獲得一定的物理化學性能,例如淬(cuì)火可以增強永磁鋼的鐵磁性,提高不鏽鋼的(de)耐蝕性等。淬火工藝主要應用於鋼材(cái)。

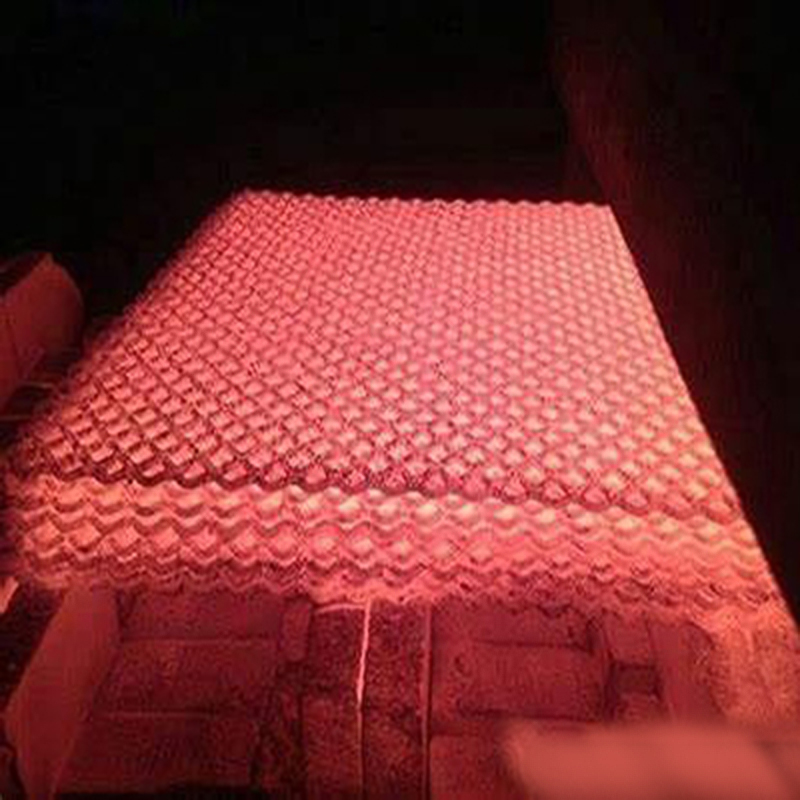

常用的鋼材(cái)在加熱到臨界溫度以上時,原(yuán)來在(zài)室溫下的組織將完全或部分轉變為奧氏體。然後將鋼材迅速浸入水或油中進行快速冷卻(què),奧氏(shì)體就會轉變為馬氏體。相比鋼材中的其他組織,馬氏體具(jù)有最高的硬度。鋼材淬火的目的是使其組織(zhī)完全或部分轉變為馬氏體,以獲得高硬度,然後通(tōng)過適當的回火溫度,使工件具備預期的性能(néng)。

淬火時的快速冷卻會在工件內部產生內應力,當內應力(lì)達到一定程度時,工件可能(néng)發生扭曲變形甚至開(kāi)裂。因此,必須選擇合適(shì)的冷卻方法。根據冷卻方法的不同,淬火工藝可分為單液淬火、雙介質淬火、馬氏體分級淬火和貝氏體等溫(wēn)淬火四類。

管理員

該內容暫無評論